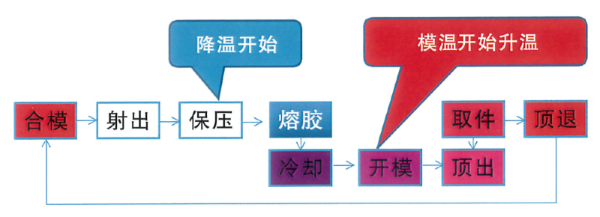

注塑成型周期包括合模、射出、保压、溶胶、冷却、溶胶、冷却、开模、顶出、取件、顶退等步骤,传统工艺需要采用两台模温机分别用于公模(或母模)的冷却(或加热),会增加能耗及加工成本,且不利于提高工作效率,占据工厂较大的空间。

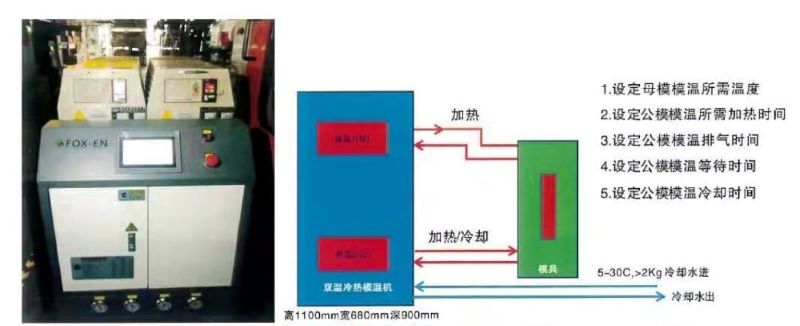

富能开发出一种速冷速热变温模温机(专利号:ZL201821134606.4),只需一台变温模温机可同时满足注塑成型的模具升温和降温要求,可降低能耗、缩短成型周期,提高生产效率。

实施前注塑成型周期C/T=58秒。实施后注塑成型周期C/T=47秒,生产效率提高17%。

模具钢材需符合瞬时温度变化的热变形,已实施案例中的注塑模具钢材包括: S136H(瑞典)、CEAN1(日本)、NK80 (日本)等。

模具流道尽量靠近产品表面,以使产品加热冷却更加快速。只需要对靠近产品的部分模具温度控制到设定温度即可,从而可进一步降低能耗、缩短成型周期。产品流道要求:

1 、流道采用直进直出方式设计,在模具内部采用无弯道设计,如果速度得到保证后可以在模具外面采用软管对接方式将流道短接,从而节约能量损耗。

2 、模具流道与产品表面间距控制在8mm左右为佳,如果间距过大影响传热时间,间距过小会导致模具在流道位置受力过小,容易导致模具开裂。

3 、流道直径、模温机提供水路直径为10,在流量许可的范围内可进行定制。流道尽可能设计大点,以减小阻力满足循环水运行。流道与流道之间的间距也应控制10mm左右为佳。

4 、模具流道受压等级至少达到PN10(1.0MPa)。

信号:注塑机至少提供开模、射胶两个信号。信号为带源直流24V信号。

如果根据工艺要求需要对接的还有模具温度传感器信号(K型热电偶)、控制射胶信号、控制开模信号。

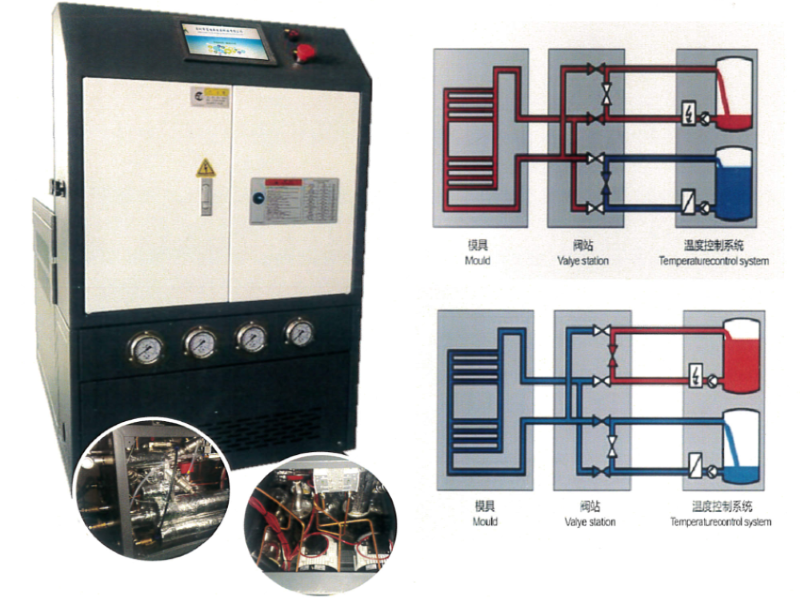

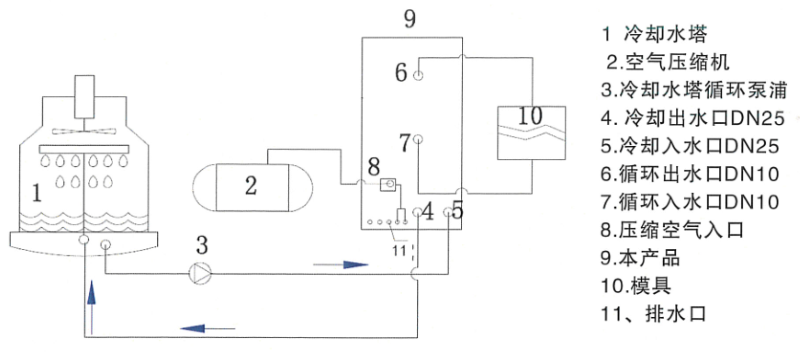

冷却水系统:冷却水采用冰水控制,以加快冷却速度。冷却水温度要求3-10℃(根据模具最低温度变化),冷却水接口DN25,冷却水流量要求150L/Min,压力1.5kg/cm2-5kg/cm2。